联系我们

电话:13363662844

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

等径三通管接头多向模锻成形工艺设计与试验研

作者:孟村弯头 时间:2019-07-24 10:14

1、工艺过程路线

本课题采用多向模锻工艺成形DN25型等径三通管接头,其锻件图的设计参见第3章。由于该锻件尺寸较大,需采用热锻成形工艺,从而能够实现在较小吨位的模锻设备上成形等径三通管接头。根据多向模锻工艺的特点和等径三通管接头锻件的形状特征,制定模锻工艺过程路线为:下料→加热→多向模锻成形,可以省去普通模锻工艺路线中的预锻工序,并且能够实现在一次加热下完成等径三通管接头的成形。

2、试验设备与模具结构

2.1试验设备

根据上文所制定的模锻工艺过程路线,并参照4.2章节的承插弯头分模锻造成形工艺的设备选择方法,选用以下试验设备。

(1)下料方式及设备:采用带锯下料方式同时对多根棒料进行锯切,所用设备为卧式带锯床,如图4-1(a)。

(2)加热方式及设备:采用中频感应加热方式,所用设备为Φ70中频感应加热炉,如图4-1(b)。

(3)锻造设备:采用JA31-400型闭式单点压力机(图4-1(c)),装载杠杆式多向模锻专用模架进行等径三通管接头多向模锻成形。

2.2杠杆式多向模锻模具结构

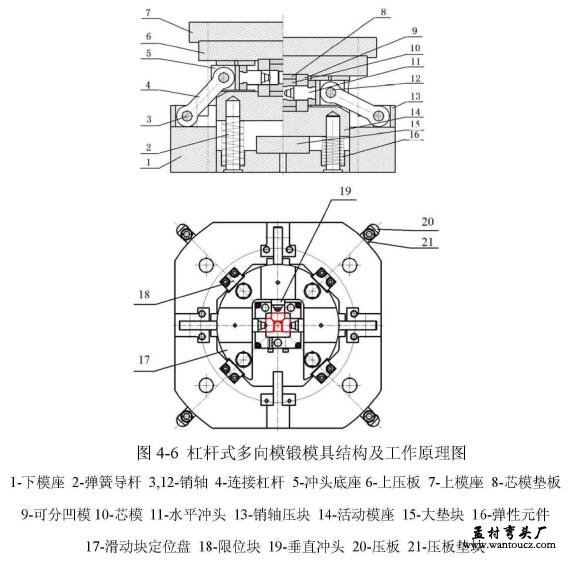

图4-6为杠杆式多向模锻模具结构及工作原理图。如图4-6所示,活动模座14安装在下模座1内,两者之间设有弹性元件16,该弹性元件可以为弹力橡胶或弹簧。连接杠杆4的一端通过销轴3和销轴压块13连接并形成回转副,销轴滑块13固定在下模座1上。连接杠杆的另一端通过销轴12和冲头底座5连接,并形成回转副。冲头底座5与活动模座14之间以键与键槽的形式组成水平方向上的移动副。垂直冲头19和水平冲头11分别安装在三个冲头底座上。工作时,将该模具安装在闭式单点压力机上,在开模状态时将加热的毛坯放入镶嵌在可分凹模9中的芯模10内。启动压力机,可分凹模9以及芯模10合并,并与水平冲头11和垂直冲头19组合成闭合的形腔。随着压力机滑块的进一步下行,闭合的可分凹模9对活动模座14施加压力,使活动模座14压缩弹性体16,从而使闭合的可分凹模整体往下运动,与此同时,部分压力通过连接杠杆3和冲头底座5传递给各冲头,使得冲头对坯料施加压力,最终成形所需锻件。压力机回程时,在弹性体的作用下,合并的可分凹模9上移,在连接杠杆3和冲头底座5的作用下,冲头后撤。随压力机滑块进一步上行,可分凹模开模,取出锻件。该模具可以由多组杠杆机构组成,通过连接杠杆的运动实现多向模锻,适用于生产三通、四通等管接头。

3、工艺过程参数

为保证等径三通管接头多向模锻成形工艺的顺利进行,本试验需确定以下工艺参数:坯料材料、尺寸与初始温度,坯料与模具间的润滑条件,模具材料及预热温度和冲头的运动路径。

(1)根据产品的要求,选用25钢成形等径三通管接头,将坯料加热到始锻温度1150℃,从而有效降低成形力和提高产品合格率。

(2)根据热锻件尺寸,计算其热锻件体积为V锻=96761.1mm3,由于采用中频感应加热方式进行坯料加热,金属的火耗率通常为0.5%~1.0%,根据方程(4-1)计算坯料体积范围为97244.9mm3≤V坯≤97728.7mm3

根据锻件形状以及GB/T702-2008 ,选用d坯=φ40mm圆钢。根据方程(2)计算其坯料长度范围为77.4mm≤L坯≤77.8mm。确定坯料的尺寸为φ40mm×77.6+0.2-0.2mm。

(3)参照承插弯头分模锻造成形的润滑剂和润滑方式的选择方法,等径三通管接头多向模锻成形过程所采用的润滑剂为石墨水悬浮乳液,润滑方式为喷涂于模具上,摩擦系数约为0.1376。

(4)选择合理的模具材料,保持良好的模具预热,能够有效的提高模具的使用寿命,降低模具费用的投入。本课题充分考虑批量生产等径三通管接头的要求,选用H13热作模具钢,预热温度为300℃。

(5)本试验所采用的杠杆式多向模锻模具结构中,运用了三个相同尺寸的连接杠杆实现三个冲头的同时同速运动,从而实现在第3章所介绍的三向同步运动路径下成形等径三通管接头。

4、试验结果分析

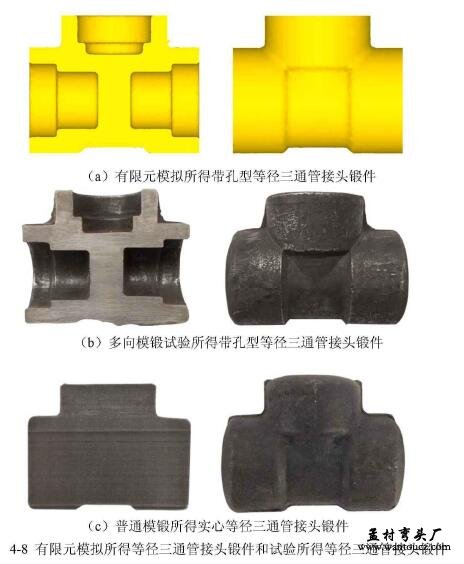

图4-7为分别通过普通模锻成形的实心等径三通管接头锻件和通过多向模锻成形的带孔型等径三通管接头锻件以及有限元模拟锻件图。通过对比有限元模拟所得等径三通管接头锻件(图4-7(a))与试验所得等径三通管接头锻件(图4-7(b)),可以看出模拟结果与试验结果非常相近。从图4-7(b)可以看出,运用上文所设计的等径三通管接头多向模锻成形工艺能够获得合格的带有孔型的等径三通管接头锻件,说明本试验所设计的杠杆式多向模锻模具结构及所用设备能够提供足够的成形力以及合模力,保证良好的锻件填充效果,并且验证了工艺参数及工艺方案的合理性。仅在锻件边缘部位出现厚度约为1.2mm的飞边,相比采用普通模锻工艺成形实心锻件(图4-7(c))的飞边厚度6mm小得多。并且,采用多向模锻成形的空心锻件的重量约为837.3g,比实心锻件节约了16.7%的材料,充分体现出多向模锻成形三通管接头的优越性。