联系我们

电话:13363662844

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

传真:0317-6898576

服务热线:13363662844

邮箱:2504178460@qq.com

地址:河北省沧州市孟村回族自治县塔上工业区

覆土式储罐建造及施工方法

作者:孟村弯头 时间:2020-11-28 14:00

根据覆土式储罐容积及制造厂的装备能力、运输条件、现场条件,储罐的建造可以分为在制造厂内整体建造、分段制造及现场组焊、分片制造及现场组焊三种方式。

1、制造厂内整体建造

在制造厂内整体建造储罐往往是第一选择方案。但大型覆土式储罐的制造受到工厂条件和运输道路的限制,只有具有大型厂房和起吊、装配能力的制造厂及位于沿海、沿江靠近主航道并有良好发运码头的制造厂才能制造和发运大型覆土式储罐。

储罐在制造厂内整体建造时,包括钢板下料、成型、组焊、无损检测、焊后热处理、水压试验、除锈涂敷等全部环节都应在制造厂内完成。其优点是工艺成熟、自动化程度高,质量易于控制,现场安装无需在沙床上再进行组装、水压试验及除锈防腐施工,对沙床的影响极小;缺点是依赖大型起重及运输机械,占用大量生产场地,尤其是水压试验时对生产场地的影响较大,由制造厂至安装现场的吊装和运输还需要制造临时鞍座或吊耳等。制造厂内整体建造一般适合于内直径≤6m、容积≤500m³的储罐。大型储罐在制造厂内经整体组焊、局部热处理和无损检测、尺寸检验合格后,其质量将达到数百吨,用简单的方法已无法运出车间,即使运出车间后,还要准备水压试验的场地,需解决水压试验场地承载问题,往往显得不经济。

印度的VIJAY Tanks & Vessels Limited(VTV)公司曾在其位于印度北部Vadodara的工厂内整体建造了数台容积500m³的覆土式储罐,储罐内径4.5m、长度24m、壁厚80mm,并经过1 000km的长途运输运至印度北部的石油精炼厂安装。

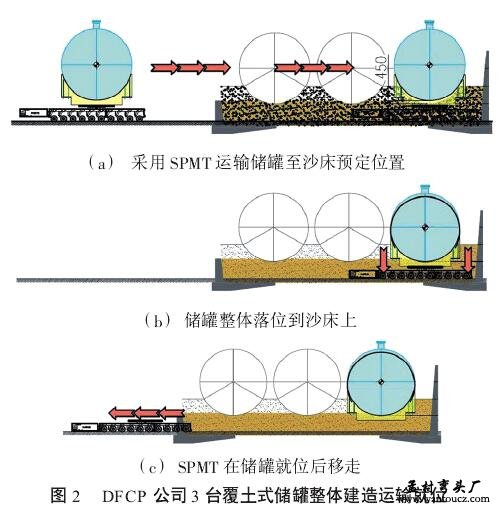

西班牙的DF Calderet a Pesada(DFCP)公司曾在其位于西班牙北部海岸边Gijo n的工厂内整体建造了3台容积8500m³的覆土式储罐,储罐内径10m、长度98.1m,并通过运输船配合液压顶升机械、自行式模块运输车(SPMT)运输,安装到距厂区5.5 km外的深水码头油库区,整体建造运输就位流程见图2。

2、分段制造及现场组焊

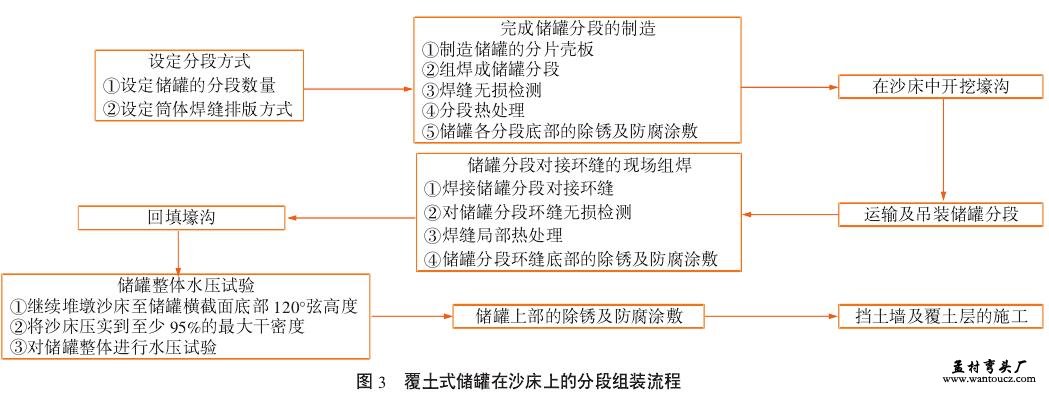

大型覆土式储罐(直径一般超过5m,总长超过30m,总质量超过200t)受制于运输及吊装能力,考虑到建造的经济性,可选择首先在工厂或现场分段制作,然后在现场的沙床上分段组装。在沙床上分段组装时,需保证储罐的整体直线度满足设计及验收规范要求,同时降低对连续式沙床的破坏,避免产生不均匀支撑,并合理安排在沙床上的焊接、无损检测、防锈处理及防腐涂敷等作业。覆土式储罐在沙床上的分段组装可按图3所示的步骤进行。

印度VTV公司1997年建造了3台容积1200m³的覆土式储罐,储罐内径5.9 m、长度64 m,每个储罐都分为9个分段运输至印度石油公司(IOC)古吉拉特邦的精炼厂,在现场沙床上再进行组装、焊接,完成建造。

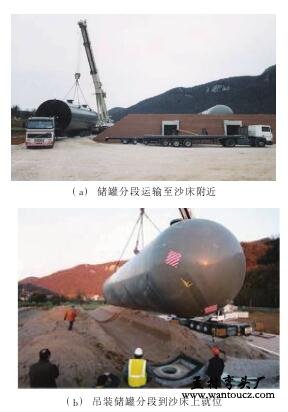

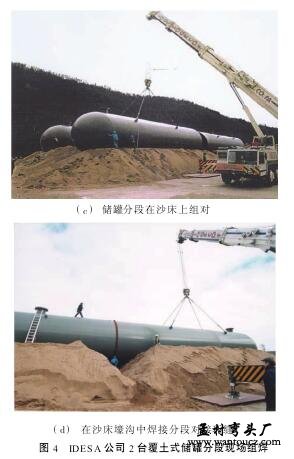

西班牙的IDESA公司2014年为法国客户SHELL建造了2台容积600m³的覆土式储罐,储罐内直径4.6m、长38.25m,每个储罐质量112t,分为2个分段运输至现场,在沙床中开挖壕沟焊接对接环缝,完成建造,如图4所示。

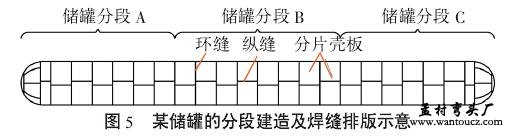

分段制造及现场组焊的方法适用于大型、超大型覆土式储罐的建造,减少了超大型运输工具及起重设备的施工作业,具有施工便捷、设备投入成本较低等特点,但需在沙床上开挖壕沟,并进行分段组对、环缝焊接、无损检测、局部热处理、水压试验、除锈涂敷等工作,对沙床的稳定性会造成一定影响。选用该方法时,应从经济上综合分析设定储罐的分段数量,控制储罐整体的直线度、降低对连续式沙床的破坏、避免产生不均匀支撑,宜尽量减少储罐的分段数量,总长接近100 m的超大型储罐分段不宜超过5段。考虑到储罐需在沙床上进行水压试验,在设计储罐的焊缝排版方式时,应注意在储罐筒体横截面底部120°弦高度范围内不设置纵缝,优选的纵缝设置方案是将每个筒节仅分为2块弧板,即仅保留两条纵缝,相邻筒节之间保证纵缝错开,如图5所示。

3、分片制造及现场组焊

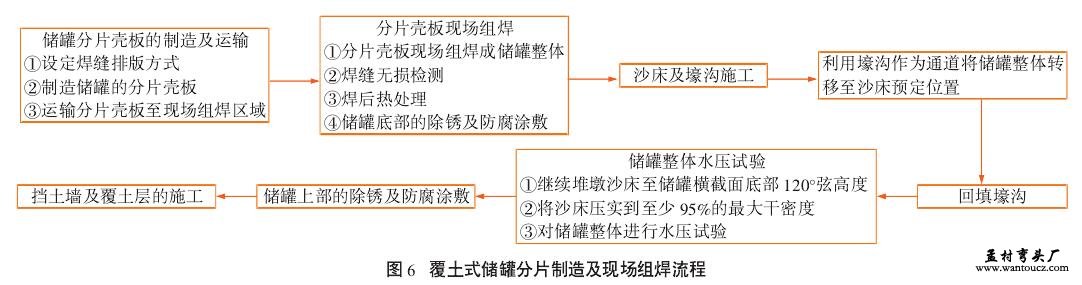

一般情况下,大直径卧式圆筒形储罐制造完毕进行整体运输或分段运输都是不可行的,通常采取分片制造及现场装配。分片制造及现场组焊方式类似于球形储罐的建造模式,在制造工厂完成全部分片弧板的制造,然后散货运输至现场沙床附近进行拼装和组焊,通过液压顶升装置、顶推滑移机械或SPMT等,将储罐整体平移至沙床上就位,完成安装。覆土式储罐分片制造及现场组焊流程见图6。

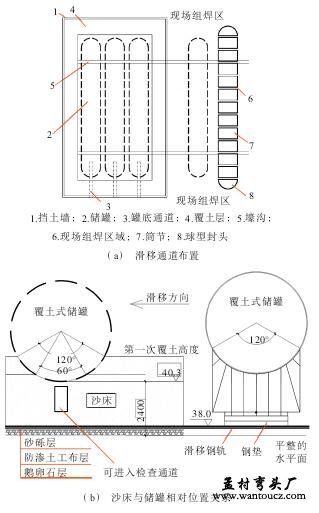

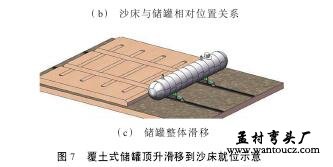

笔者所在公司于2016年在加纳建造的4座2356m³覆土式储罐即采用了分片制造及现场组焊的方式,储罐内径8m,长度49.6m,壁厚54mm,单座储罐质量约650t。储罐筒体、封头的分片弧板全部在国内工厂完成制作,运输到现场后,在沙床附近完成整体组装、焊接、无损检测和整体热处理;储罐沙床中仅开挖2处壕沟作为滑移通道,并建有滑移轨道及其基础(储罐就位后可拆除或埋入沙床中),储罐整体通过液压顶升、沿轨道液压顶推滑移、落位后在沙床中预设位置就位,在沙床上再完成水压试验、除锈涂敷等工作,如图7所示。采用顶推滑移的方法实现大型覆土式储罐的安装就位,相对于传统的大吊机吊装落位方法,在成本上有巨大的优势,尤其是部分地区无法租赁大吨位吊车时,更能体现出优越性。

分片制造及现场组焊方法同样适用于大型、超大型覆土式储罐的建造,可避免超大型运输工具及起重设备施工作业,只需投入必需的液压顶升、顶推滑移机械或自行式模块运输车(SPMT)等,具有施工便捷、设备投入成本较低等特点。采用这种施工方法,在沙床上仅需开挖2处壕沟,对连续式沙床稳定性的影响较小;但分片制造及现场组焊方法的现场组焊工作量大,焊接质量控制是其难点之一。同样,分片制造及现场组焊后,储罐仍需在沙床上进行水压试验,储罐焊缝排版方式设计也应确保储罐筒体横截面底部120°弦高度范围内不设置纵缝。